Herstellungsprozess von starrem, feuerbeständigem Glas mit hohler Zwischenschicht: Füll- und Aushärtungstechniken

Brandschutzglas, ein wichtiger Bestandteil moderner Brandschutzsysteme, erfordert präzise Konstruktion, um Transparenz und Feuerbeständigkeit zu gewährleisten. Ein fortschrittliches Herstellungsverfahren besteht darin, zwischen zwei Glasscheiben eine hohle Zwischenschicht zu erzeugen, die mit einem flüssigen, feuerfesten Harz gefüllt wird, das unter kontrollierten Bedingungen aushärtet. Dieser Artikel beschreibt den schrittweisen Prozess, die Materialüberlegungen und die technischen Parameter dieser speziellen Fertigungstechnik.

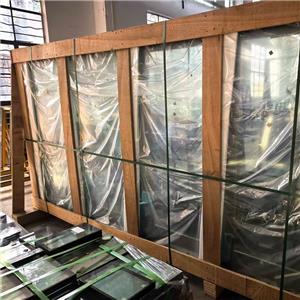

1. Materialvorbereitung und Abstandshaltermontage

Der Prozess beginnt mit zwei Scheiben gehärtetem oder laminiertem Glas, typischerweise 5–12 mm dick, die gereinigt und für die Montage vorbereitet werden. Ein feuerfester Abstandhalter – oft ein silikonbasierter oder keramikverstärkter Polymerstreifen – wird entlang der Kanten einer Glasscheibe platziert, um einen gleichmäßigen Abstand (normalerweise 6–15 mm) zu schaffen. Der Abstandhalter enthält Trockenmittelpartikel zur Aufnahme von Restfeuchtigkeit und ist für Temperaturen bis zu 400 °C ausgelegt.

Wichtige Abstandshaltereigenschaften:

Thermische Stabilität: Behält die Dimensionsintegrität während der Harzaushärtung und Feuereinwirkung bei.

Klebekompatibilität: Haftet sicher sowohl auf Glas als auch auf Harz.

Geringe Wärmeleitfähigkeit: Minimiert die Wärmeübertragung über die Zwischenschicht.

Die Abstandshalteranordnung lässt an einer Ecke eine kleine Injektionsöffnung (3–5 mm Durchmesser) zum Einfüllen des Harzes frei.

2. Montage und Bildung der hohlen Zwischenschicht

Die zweite Glasscheibe wird sorgfältig ausgerichtet und auf die mit Abstandshalter versehene Scheibe gepresst. Dadurch entsteht ein dichter Rand, dessen einzige Öffnung der Einspritzanschluss ist. Vakuum oder mechanische Klemmen sorgen für einen gleichmäßigen Kontakt zwischen Abstandshalter und Glasoberfläche. Anschließend wird der Hohlraum zwischen den Scheiben evakuiert, um Luft und Feuchtigkeit zu entfernen. Dies ist ein entscheidender Schritt, um Blasenbildung zu vermeiden und die Harzhaftung zu gewährleisten.

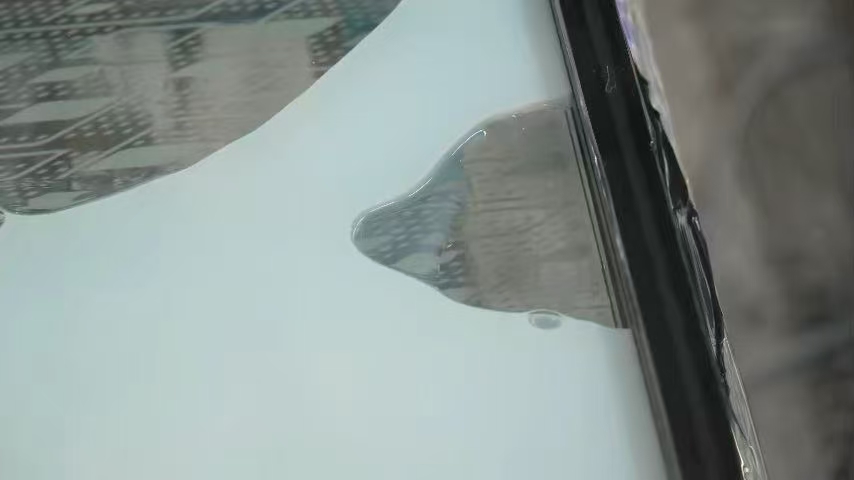

3. Injektion von flüssigem feuerfestem Harz

Ein proprietäres flüssiges, feuerbeständiges Harz – bestehend aus einem duroplastischen Polymer (z. B. modifiziertem Phenol oder Silikon), flammhemmenden Additiven (z. B. Ammoniumpolyphosphat) und anorganischen Füllstoffen (z. B. Glasmikrokugeln) – wird über den Anschluss in die Kavität injiziert. Die Harzformulierung ist auf ein ausgewogenes Verhältnis von Viskosität, Aushärtungsgeschwindigkeit und Brandverhalten ausgelegt:

Typische Harzeigenschaften:

Viskosität: 500–1.500 mPa·s (optimiert für Kapillarfluss ohne Lufteinschluss).

Topfzeit: 30–60 Minuten bei 25 °C.

Feuerbeständigkeit: Dehnt sich bei 150–250 °C zu einer verkohlten Schicht aus und bietet bis zu 120 Minuten Feuerbeständigkeit (zertifiziert nach EN 1363-1).

Der Injektionsprozess erfolgt entweder durch Schwerkraftzufuhr oder durch Niederdruckpumpen (0,1–0,3 MPa), um die Kavität vollständig zu füllen. Sensoren überwachen den Harzfluss, um Verstopfungen oder unvollständige Füllung zu erkennen.

4. Versiegelung und Erstaushärtung

Sobald der Hohlraum gefüllt ist, wird die Einspritzöffnung mittels Hochtemperatur-Epoxid oder Laserschweißen versiegelt. Anschließend wird die Baugruppe bei Raumtemperatur (12–24 Stunden) stabilisiert, um eine teilweise Polymerisation des Harzes zu ermöglichen und so die inneren Spannungen vor der Ofenhärtung zu minimieren.

5. Thermische Härtung bei hohen Temperaturen

Die Glas-Harz-Verbindung wird zur endgültigen Aushärtung in einen Konvektionsofen oder Autoklaven überführt. Eine kontrollierte Temperaturrampe gewährleistet eine allmähliche Vernetzung:

Aushärtungsprofil:

Ramp-up: 25 °C → 80 °C bei 2 °C/min (verhindert schnelle Gasausdehnung).

Halten: 80–120 °C für 2–4 Stunden (Primärpolymerisation).

Nachhärtung: 140–160 °C für 1 Stunde (verbessert die thermische Stabilität).

Beim Aushärten verwandelt sich das Harz von einer flüssigen in eine starre, schaumartige Struktur. Abstandshalter und Glas schränken die Ausdehnung ein und gewährleisten so die Maßgenauigkeit.

6. Qualitätskontrolle und Tests

Nach der Aushärtung wird das fertige Brandschutzglas einer strengen Prüfung unterzogen:

Sichtprüfung: Auf Blasen, Verfärbungen oder Delamination prüfen.

Ultraschallprüfung: Überprüfen Sie die Homogenität des Harzes und die Integrität der Bindung.

Brandprüfung: Setzen Sie die Proben den Ofenbedingungen gemäß EN 1364-1 aus, um die Isolierungs- und Integritätswerte zu validieren.

Bewitterungstests: Bewerten Sie die UV- und Feuchtigkeitsbeständigkeit gemäß ASTM E2141.

7. Technische Vorteile und Anwendungen

Diese Methode bietet gegenüber herkömmlichen Alternativen mit Drahtglas oder Gelfüllung mehrere Vorteile:

Überragende Klarheit: Keine optische Verzerrung durch Abstandshalter oder Füllpartikel.

Geringes Gewicht: Die Hohlstruktur reduziert das Gewicht im Vergleich zu massivem Brandschutzglas um 20–30 %.

Anpassbare Feuerbeständigkeit: Passen Sie die Harzdicke und Zusatzstoffe für eine Feuerbeständigkeit von 30–120 Minuten an.

Die Anwendungsgebiete reichen von Hochhausfassaden über Aufzugsvorräume bis hin zu Industrieabtrennungen, bei denen Ästhetik und Sicherheit im Vordergrund stehen.

Abschluss

Die Hohlraum-Zwischenschicht-Fülltechnik stellt eine ausgeklügelte Kombination aus Materialwissenschaft und Feinmechanik dar. Durch die Integration optimierter Harzchemie, kontrollierter Aushärtungsprotokolle und strenger Qualitätssicherung können Hersteller Brandschutzglas herstellen, das sowohl architektonischen als auch lebensrettenden Anforderungen gerecht wird. Zukünftige Entwicklungen könnten sich auf UV-härtbare Harze oder nanotechnologische Additive konzentrieren, um die Leistung weiter zu verbessern.

Kernschlüsselwörter:

Feuerbeständiger Abstandhalter, flüssiges feuerbeständiges Harz, thermische Aushärtung, EN 1363-1, Hohlkammerzwischenschicht, Harzinjektion.