Technische Herausforderungen bei der Herstellung von starrem, feuerbeständigem Zwischenglas

Technische Herausforderungen bei der Herstellung von starrem, feuerbeständigem Zwischenglas

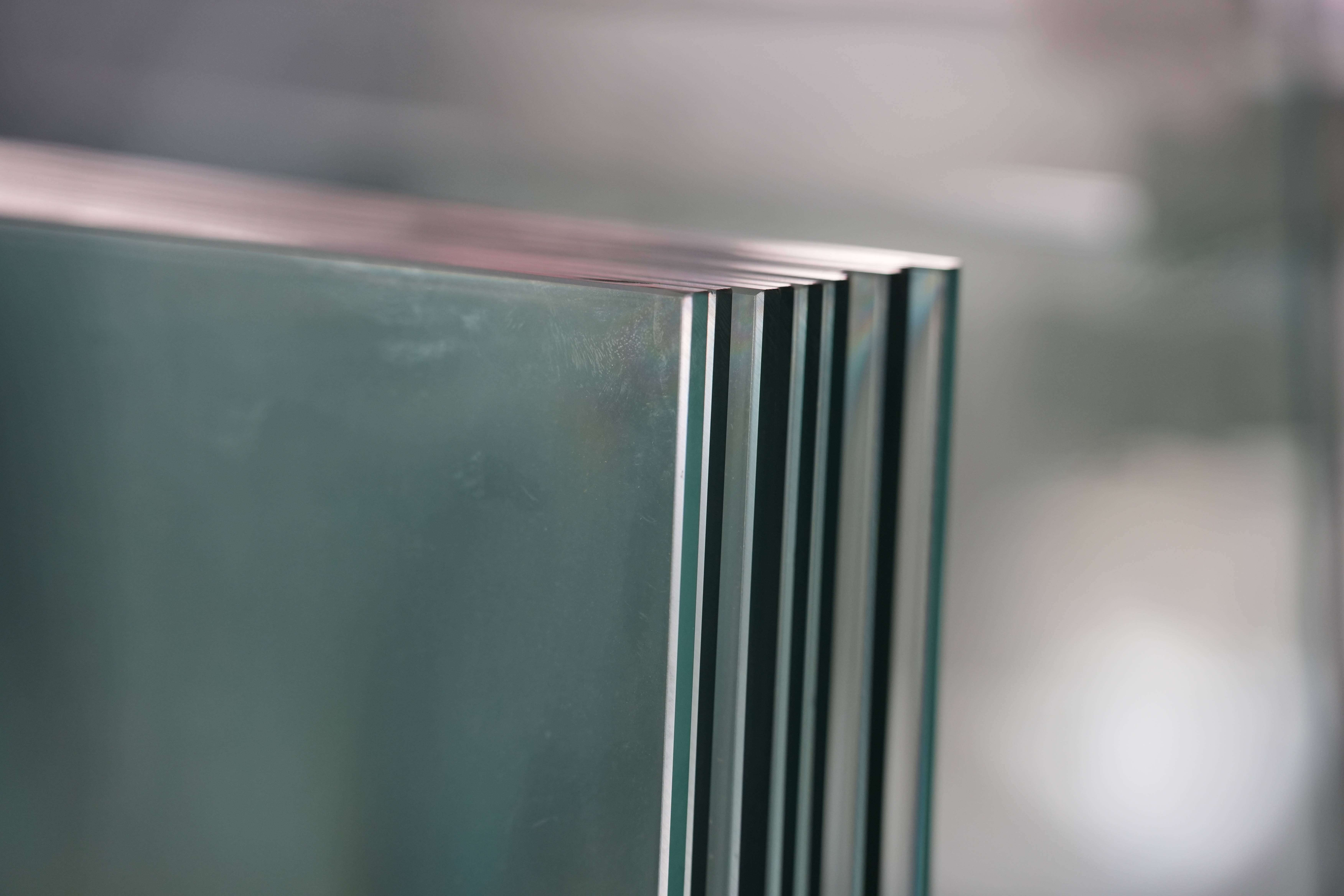

Brandschutzglas ist ein wichtiger Baustoff, der die Ausbreitung von Flammen und Rauch verhindern und gleichzeitig die strukturelle Integrität im Brandfall gewährleisten soll. Seine Herstellung umfasst komplexe Prozesse, bei denen Präzision und Materialwissenschaft aufeinandertreffen. Trotz seiner Bedeutung stehen Hersteller vor erheblichen technischen Herausforderungen, die sich auf Qualität, Effizienz und Skalierbarkeit auswirken. Dieser Artikel untersucht diese Herausforderungen und die Innovationen, die ihnen begegnen.

1. Materialauswahl und Kompatibilität

Herausforderung:

Der Kern von starrem, feuerbeständigem Glas liegt in seiner Zwischenschicht – typischerweise ein transparentes, starres Gel oder Verbundmaterial (z. B. Gele auf Kieselsäurebasis oder Alkalisilikatlösungen), das zwischen den Glasscheiben eingeschlossen ist. Das Erreichenchemische StabilitätUndoptische KlarheitGleichzeitig ist es schwierig, die Feuerbeständigkeit sicherzustellen. Inkompatibilitäten zwischen dem Glas (z. B. Borosilikat, gehärtetes Kalknatronglas) und der Zwischenschicht können mit der Zeit zu Delaminierung, Blasenbildung oder Verfärbung führen.

Kritische Probleme:

Nichtübereinstimmung der Wärmeausdehnung: Glas und Zwischenschichtmaterialien haben unterschiedliche Wärmeausdehnungskoeffizienten. Bei Temperaturschwankungen führt diese Diskrepanz zu Spannungen, die zu Rissen oder Ablösungen führen können.

Feuchtigkeitsempfindlichkeit: Manche Zwischenschichten (z. B. wasserbasierte Alkalisilikate) sind hygroskopisch. Eindringende Feuchtigkeit während der Verarbeitung oder Verwendung kann zu Trübungen führen oder die Feuerbeständigkeit verringern.

Lösungen:

Fortschrittliche Zwischenschichtformulierungen: Mit Nanopartikeln angereicherte Gele (z. B. Silica-Zirkonoxid-Komposite) verbessern die thermische Stabilität und Haftung.

Oberflächenmodifizierung: Die Plasmabehandlung von Glasoberflächen vor dem Auftragen der Zwischenschicht verbessert die Bindung und verringert das Delaminationsrisiko.

2. Präzision in Zwischenschichtdicke und Gleichmäßigkeit

Herausforderung:

Die Feuerwiderstandsdauer (z. B. 60, 90 oder 120 Minuten) hängt direkt ab vonZwischenschichtdicke und GleichmäßigkeitAbweichungen von mehr als ±0,1 mm können die Integrität im Brandfall beeinträchtigen.

Kritische Probleme:

Flusskontrolle während der Laminierung: Flüssige Zwischenschichten müssen gleichmäßig und ohne Lufteinschlüsse verteilt sein. Bei starren Glasbaugruppen ist dies mit viskosen Materialien eine große Herausforderung.

Aushärtungskonsistenz: Ungleichmäßige Aushärtungstemperaturen oder -zeiten führen zu einer ungleichmäßigen Verfestigung und damit zu Schwachstellen.

Lösungen:

Automatisierte Injektionssysteme: Präzisionsdüsen und vakuumunterstützte Befüllung sorgen für eine gleichmäßige Zwischenschichtverteilung.

Echtzeitüberwachung: Laserscanner und Sensoren messen die Dicke während der Produktion und lösen automatische Anpassungen aus.

3. Hochtemperaturverarbeitung und thermische Belastung

Herausforderung:

Starres Brandschutzglas erfordertHochtemperaturverarbeitung(z. B. Laminieren bei 80–120 °C, Aushärten bei bis zu 200 °C). Übermäßige oder ungleichmäßige Hitze verursacht einen Thermoschock, Glasbruch oder eine Verschlechterung der Zwischenschicht.

Kritische Probleme:

Glasbruch beim Abkühlen: Schnelles Abkühlen nach der Wärmebehandlung führt zu Spannungsrissen, insbesondere bei gehärtetem Glas.

Zwischenschichtdegradation: Einige Gele verlieren ihre Transparenz oder bilden Blasen, wenn sie überhitzt werden.

Lösungen:

Protokolle zur schrittweisen Abkühlung: Mehrstufige Kühlöfen reduzieren den Thermoschock. Beispielsweise Abkühlung von 200 °C auf 80 °C in kontrollierten Stufen.

Niedertemperaturhärter: Modifizierte Zwischenschichtchemien (z. B. Cer-dotierte Gele) ermöglichen die Aushärtung bei niedrigeren Temperaturen.

4. Mechanische Festigkeit und Schlagfestigkeit

Herausforderung:

Feuerbeständiges Glas muss eine Doppelfunktion erfüllen: Es muss Feuer standhalten und gleichzeitig physischen Einflüssen standhalten (z. B. Kollisionen mit Menschen oder Trümmern).Feuerbeständigkeitmitmechanische Festigkeitist schwierig.

Kritische Probleme:

Sprödigkeit von Zwischenschichten: Starre Zwischenschichten können spröde sein, was die allgemeine Schlagfestigkeit verringert.

Schwäche der Kantenversiegelung: Unzureichend abgedichtete Kanten sind Schwachstellen für Stöße und das Eindringen von Feuer.

Lösungen:

Laminierte Hybriddesigns: Die Kombination von starren Zwischenschichten mit flexiblen Polycarbonatschichten verbessert die Schlagfestigkeit.

Verstärkte Kantendichtungen: Lasergeschweißte Metallrahmen oder Versiegelungen auf Keramikbasis verbessern die Kantenhaltbarkeit.

5. Qualitätskontrolle und Zertifizierungskonformität

Herausforderung:

Brandschutzglas muss strengen internationalen Normen entsprechen (z. B. EN 1363, ASTM E119).Tests sind destruktiv und kostspielig, und Inkonsistenzen in der Produktion führen zu hohen Ausfallraten.

Kritische Probleme:

Fehlererkennung: Mikroblasen, schwache Risse oder ungleichmäßige Farbtöne sind visuell schwer zu erkennen, führen jedoch zu Zertifizierungsfehlern.

Homogenität großer Panels: Die Gleichmäßigkeit der Platten von >2 m² aufrechtzuerhalten, ist eine außerordentliche Herausforderung.

Lösungen:

Automatisierte optische Inspektion (AOI): KI-gestützte Kameras suchen nach Mikrodefekten und messen Lichtverzerrungen.

Kleinserienprüfung: Kontinuierliche Probenahme während der Produktion reduziert große Mengen Abfall.

6. Skalierbarkeit und Kosteneffizienz

Herausforderung:

Viele fortschrittliche Verfahren (z. B. Plasmabehandlung, nanopartikuläre Gele) sind im Labor effektiv, lassen sich jedoch nur schwer industriell skalieren und dabei die Kosten nicht gefährden.

Kritische Probleme:

Hoher Energieverbrauch: Längeres Aushärten und Abkühlen bei hohen Temperaturen erfordert viel Energie.

Teure Rohstoffe: Spezialchemikalien (z. B. Zirkonoxid, Cersalze) treiben die Kosten in die Höhe.

Lösungen:

Rolle-zu-Rolle-Verarbeitung: Bei kleineren Platten reduzieren kontinuierliche Verarbeitungslinien den Energieverbrauch um 20–30 %.

Substrate aus recyceltem Glas: Die Verwendung von recyceltem Borosilikatglas reduziert die Materialkosten, ohne die Feuerbeständigkeit zu beeinträchtigen.

Zukünftige Richtungen

Innovationen zielen darauf ab, diese Herausforderungen zu überwinden:

Intelligente Zwischenschichten: Einbettung von Mikrosensoren zur Überwachung der Integrität in Echtzeit.

Selbstheilende Gele: Zwischenschichten mit reversiblen chemischen Bindungen, die Mikrorisse reparieren.

KI-optimierte Produktion: Algorithmen des maschinellen Lernens sagen optimale Aushärtungsparameter basierend auf den Umgebungsbedingungen voraus.

Abschluss

Die Herstellung von starrem, feuerbeständigem Zwischenglas erfordert die Überwindung vielfältiger Hürden in den Bereichen Material, Verarbeitung und Qualitätskontrolle. Herausforderungen wie thermische Belastung, Skalierbarkeit und Zertifizierung bleiben bestehen, doch Fortschritte in Nanotechnologie, Automatisierung und KI ermöglichen der Branche eine zuverlässigere und effizientere Produktion. Die Zusammenarbeit zwischen Materialwissenschaftlern und Fertigungsingenieuren wird entscheidend für den nächsten Durchbruch bei Brandschutzglas sein.

SEO-Schlüsselwörter:

Herausforderungen bei der Herstellung von feuerfestem Glas

Starres Brandschutz-Zwischenglas

Laminierfehler Brandschutzglas

Borosilikatglas-Zwischenschichtbindung

ASTM E119-Konformitätsprobleme

Thermische Spannungen in Brandschutzglas

Automatisierte Herstellung optischer Prüfgläser

Mit Nanopartikeln verstärkte feuerfeste Gele

Zertifizierungsprüfung für Brandschutzglas

Skalierbarkeitsprobleme beim Glaslaminieren